Réaliser un bon collage

- Les contraintes de votre collage

- Étapes de préparation

- Les types de surfaces à coller

- Nos tests pour valider le meilleur produit

Devis

Fermer

Votre demande nous est bien parvenue.

Nous nous engageons à vous répondre de manière détaillée dans les 24h.

En attendant, n’hésitez pas à parcourir nos autres produits

Quels éléments clés vérifier ?

Un bon collage est d’abord un collage réalisé avec un produit adéquat. Assurez-vous que le produit que vous utilisez est adapté à votre application.

Il faut notamment identifier les contraintes auxquelles sera soumis votre assemblage, les contraintes liées au process de mise en oeuvre, l'état des surfaces à assembler.

5 grandes étapes pour réaliser un collage par ruban adhésif :

Optimiser la performance du collage par la conception d'un plan de joint approprié

Préparation des surfaces à coller - les surfaces doivent être propres et sèches, possibilité de réaliser une abrasion pour augmenter la surface de contact

Appliquer un primaire pour les matériaux à basse énergie de surface

Appliquer une pression uniforme sur l'assemblage pour maximiser la surface de contact avec l'adhésif

Attendre que l'adhésif atteigne ses performances pour tester et valider votre collage

À quelles contraintes est soumis votre collage ?

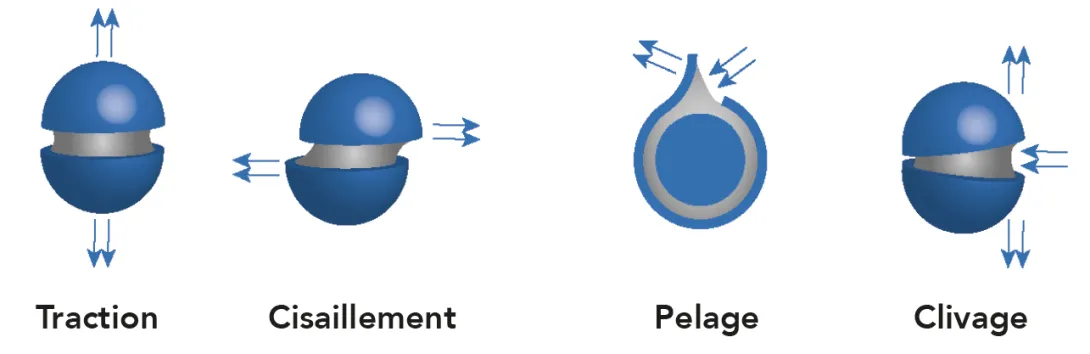

Les contraintes mécaniques

|  |  |  |

| Pelage | Traction | Cisaillement | Clivage |

Dans la mesure du possible, lors de la conception de vos produits privilégiez les efforts de traction et de cisaillement.

Les contraintes environnementales

Un assemblage n'est pas seulement caractérisé par la nature des forces s'appliquant sur l'assemblage, il est également nécessaire de prendre en compte les matériaux à coller :

Hautes ou basses températures avec possibilité de dilatation différentielle des matériaux assemblés ?

Exposition aux UV de manière prolongée ?

Présence de solvants ou produits chimiques pouvant fragiliser l'assemblage ?

Présence de plastifiants ou peintures poudres nécessitant un adhésif adéquat ?

Cette liste n'est bien entendu pas exhaustive, chaque projet possède ses propres spécificités et nécessite une étude approfondie.

Les contraintes liées au process

Lors de la définition du cahier des charges, il est également impératif de prendre en compte les contraintes liées au process de pose de l'adhésif :

Application automatique ou pose manuelle ?

Utilisation de pièces découpées, de rouleaux grande longueur, de protecteur débordant pour faciliter l'utilisation ultérieure ?

Réduction des temps d’application en remplaçant une colle par un adhésif ?

Application sur chantiers ou à basse température nécessitant des références spécifiques ?

L'examen attentif des contraintes liées au process permet de mieux choisir l'adhésif adéquat et permet souvent un gain de temps important lors de la pose.

Cette liste non exhaustive de questions permet de mieux examiner l'environnement global dans lequel interviennent nos adhésifs.

Température d’utilisation

La température généralement recommandée pour une mise en œuvre optimale des adhésifs est comprise entre +18 ºC et +35 ºC. Se référer dans tous les cas à la fiche technique du produit.

L’adhésion immédiate (ou tack initial) des adhésifs est réduit à basse température.

Préparation des surfaces

Parce que même le meilleur produit appliqué sur une surface grasse, humide ou poussiéreuse n'assurera jamais un assemblage correct, il faut apporter un soin particulier à l'état des surfaces à assembler.

Les surfaces à assembler doivent être sèches et propres.

Il faut notamment s’assurer que les éléments à assembler ne sont pas poussiéreux, sont exempts de graisse, d’huile et d’agents démoulants.

Si besoin, nettoyer les surfaces avec un chiffon propre, non pelucheux et un solvant compatible avec les matériaux.

Pour l’assemblage de surfaces à basse énergie de surface, l’utilisation d’un primaire peut augmenter la performance du collage.

L’application d’une pression suffisante favorise l’adhésion. L’application du ruban adhésif doit être réalisée en exerçant une pression appropriée (environ10-15 N/cm2).

L’utilisation d’un rouleau de marouflage ou d'une raclette facilite l’application de la pression nécessaire. De manière générale, les rubans adhésifs sur supports minces demandent une pression plus importante que les rubans adhésifs plus épais.

Raclette souple | |

|  |

Si vous souhaitez réaliser un collage structural à haute résistance (sur acier, supérieur à 7 Mpa), vous devez traiter la surface de votre plan de joint.

Principales techniques de préparation de surface en industrie

Abrasion - Différentes méthodes existent comme le sablage, le grenaillage, feuilles ou rouleaux abrasifs....

Dégraissage - pour les matières nécessitant moins de préparation, un simple solvant permettra de dégraisser la surface.

Traitement Corona - Convient pour le Polypropylène, le polyéthylène et adhésions aux polyoléfines.

Primaires - Activateur ou anti-corrosion pour améliorer la performance globale.

Traitement chimique - Couramment utilisé pour la préparation des métaux, permet d'obtenir une surface parfaite pour l'adhésion.

État des surfaces

Les surfaces planes favorisent une bonne adhésion. Les surfaces irrégulières demandent l’utilisation de rubans adhésifs plus épais pour compenser les irrégularités des supports à assembler.

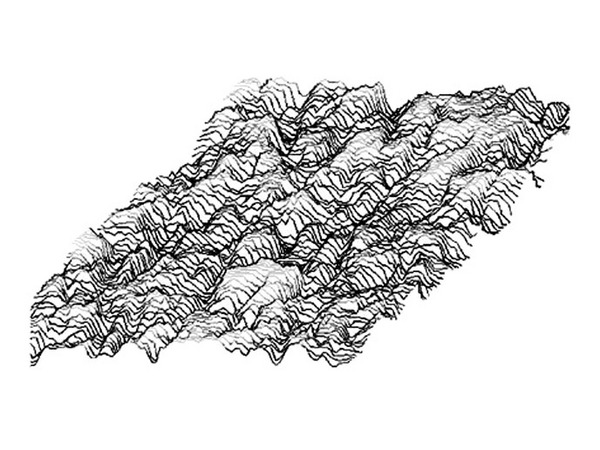

Même une surface qui parait plane à l'oeil nu comporte des aspérités. L'application d'une pression sur le ruban adhésif permet à l'adhésif de pénétrer dans les irrégularités du support.

Ci-dessous, le schéma de relevé de rugosité d'une tôle d'acier lisse.

L'énergie de surface

L'énergie de surface, ou tension de surface, est une notion qui peut aider à déterminer la facilité des matériaux à être collés : les matériaux à basses énergies de surface sont difficiles à coller et demandent l’utilisation d'adhésifs et colles appropriés.

Matériaux à moyenne ou haute énergie de surface, faciles à coller : cuivre, zinc, aluminium, etain, inox, verre...

Matériaux à basse énergie de surface, plus difficiles à coller : Polypropylène (PP), polyéthylène (PE), pva, acetal, eva, teflon, caoutchouc, polycarbonate, peinture poudre epoxyde, ABS, polychlorure de vinyle (PVC)....

Pour en savoir plus, consultez notre page sur l'énergie de surface des matériaux, les notions de bases et les tests de mesure. vous y trouverez également une classification détaillée des matériaux par énergie de surface.

Et pour chaque application, demandez une expertise technique pour trouver le bon ruban adhésif double face ou la bonne colle.

Réalisation des tests et validation d'un produit

L’adhésion finale n’est atteinte qu’après 24 à 72 heures minimum après la mise en contact des substrats à assembler. Attention, l’adhésion immédiate (ou tack) est différente de la performance finale d’un adhésif : un adhésif peut avoir un tack initial moyen et une adhésion finale très élevée.

Pour le collage des matières plastiques, il est nécessaire de prendre en compte la migration des plastifiants dans les supports : La chaleur peut notamment favoriser la migration des plastifiants.

Lors de la validation d’un produit pour une application de collage, il faut être attentif aux conditions climatiques auxquelles sera soumis l’assemblage. Dans la mesure du possible, il faut reproduire lors des essais de validation les conditions réelles auxquelles sera soumis l'assemblage.

La validation des produits demande la réalisation de tests fonctionnels de votre part. Cette validation reste de la responsabilité des clients, avec l'assistance d'ADEZIF, la fourniture d'échantillons et la préconisation de solutions.

Pour plus d'informations à propos de la validation des produits, vous pouvez contacter nos équipes commerciales.

Vieillissement

Lors de la validation d'un produit pour une application, il convient de prendre en compte le vieillissement de l'assemblage et de l'intégrer dans le cahier des charges dès le début du projet.

Certaines applications demandent une performance très élevée même après vieillissement : Applications automobiles, ferroviaires, aéronautiques notamment. Pour d'autres applications le vieillissement peut ne pas être un critère important : Communication éphémère, retrait de l'adhésif peu de temps après la pose...

De nombreux facteurs peuvent influencer les performances d'un assemblages lors du vieillissement et doivent être examinés attentivement :

Nature de la colle (Acrylique, Silicone, Caoutchouc) et du support de l'adhésif

Nature des matériaux assemblés. Notamment en cas d'assemblage de matériaux de natures différentes, ayant des coefficients de dilatation très différents

Assemblage soumis à des chocs ou constamment sous contrainte (notamment contraintes de clivage et de pelage)

Assemblage soumis aux UV et/ou à des conditions climatiques difficiles

Assemblage soumis à de fortes variations de températures

Cette liste non exhaustive donne un aperçu des éléments à prendre en compte pour le vieillissement

Stockage

Les rubans adhésifs doivent être stockés à température ambiante, à un taux d’humidité normal (50 - 70 %). La durée de stockage des rubans adhésif est indiquée sur les fiches techniques de nos produits.

Les rouleaux doivent être stockés à plat pour éviter leur déformation.

| Les exigences de stockage des colles sont indiquées sur les fiches techniques ; pour une bonne performance de vos colles, respectez les conditions de stockage indiquées sur les fiches techniques. |

Fiches de données sécurité

En dehors de quelques références particulières (les rubans plombs adhésifs par exemple), les fiches de données de sécurité (FDS) ne sont pas disponibles.

Pour disposer des fiches de données sécurité toujours dans leur dernière version, la meilleure solution est de les télécharger directement depuis le site Internet www.quickfds.com